全自动储油罐清洗系统

石油储罐的使用寿命一般较长,由于运转的油品经常会带有细微的铁锈,杂质、水份,原油中的矿物质、石蜡等杂质日积月累会附在油罐底部和内壁,会出现管道堵塞、结垢、腐蚀,油品低质,造成油罐因腐蚀泄漏、原油污染等事故。如果对油罐检查清洗轻忽,将会给我们带来严重的安全隐患,威胁着周边环境和油罐区的安全。据统计中国在2014年就有近10万的储油罐存在泄露隐患。

油罐安全清洗重要性

油罐安全清洗重要性一:保护设备、延长使用寿命

储油罐罐底的渣质主要是铁锈,铁锈能诱发油品氧化变质。定期清洗油罐可以除锈防锈,避免设备腐蚀损坏。

油罐安全清洗重要性二:减少事故发生、改善制冷效果

定期清洗储油罐可去除污泥,使管道畅通、油质清澈,同时防垢,提高冷凝器、蒸发器的热交换效率,从而避免高压运行、超压停机现象,使系统安全运行。

油罐安全清洗重要性三:保持油罐内部洁净,减少油品的污染

原油中存在的大量的矿物质、粘泥、石蜡等杂质,日积月累粘附在储存油罐底部及内壁上, 定期清洗储油罐是减缓油品污染有效措施。

油罐安全清洗重要性四:水分对油品的污染造成的氧化胶质和腐蚀等现象严重

油品中的水分尽大部分是在运输、装卸、储存过程中混进,油品长期存放也会析出油品中溶进的水分。定期的清洗储油罐,会避免水分对油品和罐体造成的伤害。

油罐安全清洗重要性五:防止混油或容器污染变质

不同性质的油品如果相混,会使油品质量下降,严重时会使油品变质。

油罐安全清洗重要性六: 预防环境污染和经济损失

油品储存的时间越长,氧化产生的沉积物越多容易造成油罐的腐蚀穿孔,会造成有大量的油品渗漏,造成经济上的浪费和环境的破坏,甚至引发火灾。

传统清洗方法与清洗系统对比

对比一:投入人力少,安全、环保

储油罐清洗系统可选PLC远程控制置入罐内的洗罐器不需要人员进入罐内,安全有保障,清洗的污水经过沉淀过滤能循环利用,从而能达到排放标准,环保。

对比二:原油回收效率高

储油罐清洗系统的油水分离系统能将油水进行分离、沉淀,以一个100000立方米的油罐为例,人工洗罐需处理的沉积物约为1600吨左右,而储油罐清洗系统只有1吨左右,原油回收率高。

对比三、清罐周期短,清洗效果好

储油罐清洗系统采用三维360°覆盖式冲击射流清洗,以100000立方的油罐为例,采用机械清洗仅需15天,人工清洗约需2个月。

对比四:清洗效果好,经济效益明显

储油罐清洗系统能保证清除死角外油罐内表面露出金属本底。人工洗罐施工费用低,但3%-4%的罐底淤渣难以处理,以100000立方油罐为例,人工清洗需折价按渣油处理的原油损失达80万元,而储油罐清洗系统能大大减少原油损失。

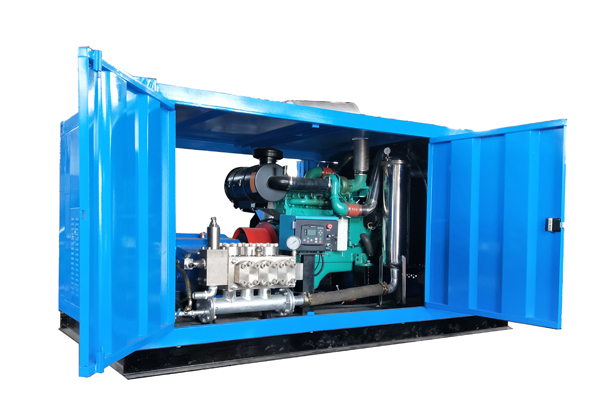

储油罐清洗系统组成

系统组成 高压清洗泵组、控制操作系统、洗罐器、真空抽吸泵,积水池、沉淀池、水循环系统等组成。

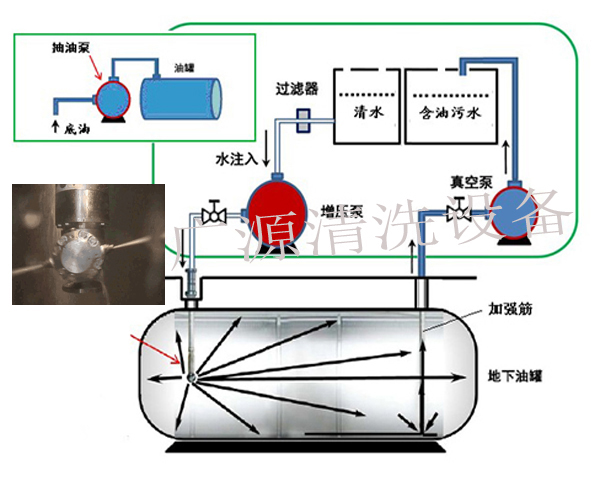

储油罐清洗系统工作原理

储油罐清洗系统以三维旋转清洗喷头为核心,清空油罐后,将清洗喷头装置放入于不小于4英寸的油罐开孔内,开启清洗泵,通过加压的水射流驱动喷头进行360度球面自动旋转喷射,进行油罐内的清洗,可实现清洗与抽污同步进行,由真空泵将油罐内的废液、油泥抽出然后利用油水分离器将污水进行分离和处理,处理后的水进入积水池、沉淀池,沉淀后的清水进入循环系统循环利用。

在线留言

在线留言 网站地图

网站地图 联系广源

联系广源